当社製品のエジェクターについて

まず初めに粉粒体輸送には、エアー圧で流体を送り出す「圧送式」と、流体を掃除機のように吸い、吸引していく「吸引式」があり、これらの輸送機によって、トラックから貯蔵庫へ一時保管したり、原料がホッパー等に投入されていきます。

圧送方式のメリットは、1か所から数か所への分散輸送、長距離輸送に適しています。

これとは逆に圧送のデメリットとして、ブリッジ(閉塞)を起こすと、より強固なブリッジを形成されたり、配管経路に破損箇所があると、その場所から粉粒体が噴出し、周囲の環境を汚染してしまい、扱う粉体によっては、何かのきっかけで粉塵爆発を起こす恐れがあります。

例:小麦粉・マグネシウム・アルミニウム・チタンetc

他にも決定的な問題として、大量のエアーを必要とし、場合によっては輸送機1台に対してコンプレッサー1台が必要となります。

つまり、ランニングコストが吸引方式と比べると圧倒的に高くなるという事です。

吸引式は、これとは逆に、破損箇所から周辺の空気を吸ってしまい、その結果、埃などが原料側まで輸送され、混入することがデメリットとして挙げられます。

その為、吸引式では破損時の事を想定して、床の汚れまで吸わないようにする為に、極力工場内の支柱などを利用して配管を床よりも上げて設置する必要が生まれます。

「圧送式」と「吸引式」輸送機器では、それぞれに一長一短があり、使用される環境や条件によって、判断されることをお勧めします。

そして、当社で取り扱う商品の多くは、「吸引式に特化した」商品になります。

エジェクターを使用する際には、まず初めに工場内の設備に目を向ける必要があります。

圧縮空気を生み出すコンプレッサー →

高温の圧縮空気を常温まで冷やすアフタークーラー →

圧縮空気を一時的に貯めておき、安定した圧力維持をするレシーバータンク →

圧縮空気に含まれるミストやダストを除去するメインフィルター →

圧縮空気中の水分を除去して乾燥エアーを作り出すドライヤー

通常、このような経路を辿り、工場内のエアー源として使用されますが、当社で扱うエジェクターの必要圧力は下記のとおり4Mpa~6Mpaのエアー圧力を常時必要としていますので、コンプレッサーから選定する際には、この事を念頭に置いて選定しなければなりません。

例えば、コンプレッサーを分岐して他の製品を使用している場合やコンプレッサーからエジェクターまでの配管距離が長い場合、大きな圧力損失が考えられる為、エジェクターを導入をする前に、取付箇所付近に「圧力計」等を設置して、必要圧力が足りているのか?確認をする必要性が生まれます。

しかし「エジェクター」とは、工場内のコンプレッサー等のエアー源さえあれば、簡単に真空を作り出す商品です。

その反面、ブロアーと比べるとコンプレッサーの空気消費量が多く必要になる為、ランニングコストがかかり、そもそもコンプレッサーの圧力が足りていない場合、規定圧力をクリアーしているコンプレッサー本体を購入しなければならないので、さらに初期投資費用が掛かります。

規定圧力をクリアーしているコンプレッサーがすでにある事が前提で、「間欠的な使用」「短時間での使用」の場合であれば、初期投資金額を思慮すると、ブロアーよりもエジェクターの使用をお勧めします。

その理由としてブロアーを使用して真空圧を作り出す場合、たまにしか使用しないブロアーであれば、自動車同様にベアリングが腐食したり、内部のゴム製部品などがひび割れたりして、結果的にメンテナンス・設備投資に多額の費用が掛かります。

また、可燃性物質の取り扱い場所では、近くに設置することが出来ず、その為、遠くへ設置してワークを吸引しようとすると、大きな圧力損失が考えられる為、ブロアーが適切だとは言い難いです。

エジェクターは、この点だけを見れば、簡素な作りになっているので、メンテナンスらしいメンテナンスがほとんどなく、可燃性物質を扱っている場所でもワーク直下で使用できるので圧力損失が無く、導入する際の作業についても、エジェクターをポン付けして使用する事が出来ます。

また、エジェクターを導入するメリットといえば、「場所をとらない」「設備投資費用が安価」「メンテナンスがほとんどいらない」「可燃性雰囲気での設置が有効」このような点が挙げられます。

しかし、エアー吸込量を必要とする真空状態を作り出すには、ブロアーなどに軍配が上がるといっても過言ではありません。

例えば、

・エアーの吸込量が必要、気密性はあまり必要としないワーク、可燃性雰囲気なし ・・・「ブロアー」

例:段ボールなどの通気性があるもの

・エアーの吸い込み量はそれほど必要していない、気密性が必要なワーク、可燃性雰囲気・・「エジェクター」

例:ステンレス鋼材等の通気性が無いもの

と考えて頂ければいいかもしれません。

これらの真空状態を作り出す商品を使用する場合は、どれだけの能力を必要としているのか?を第一に考慮して選定する必要があります。

当社で販売されているエジェクターは、外部ケースのみステンレス製となっているので、「野外」などの「過酷な環境」で使用する場合・「食品」「医薬品」等のクリーンな環境では、もってこいの商品だと思います。

真空計は含まれておりません。

当社のエジェクターとセットで是非、お買い求め下さい。

注意事項

・エジェクターに接続される圧縮空気は清潔なものを使用して下さい。「化学薬品」や「腐食性ガス」を含む場合、破損や動作不良になる恐れがあります。

・一つのエジェクターに、複数のワークを取り付けないようにして下さい。 複数取り付けると、他のワークに不具合があると、他のワークも機能しなくなります。

・スパイラル状のホースは使用しないで下さい。 特に真空側に使用すると配管抵抗により「真空到達時間の延滞」「流量低下による真空度の低下」「圧力センサーが不安定になる」等が懸念されます。

・シールテープや配管ネジの切粉が入らないようにして下さい。

・真空配管側は圧力損失が少なくなるように、配管計が大きく、短くなるように選定して下さい。

・非常停止やシステム不具合時に、真空破断が起きない設計をして下さい。非常時にワークが突然外れて、怪我の原因になる恐れがあります。

※ 購入する際、CADデータが必要であればお申し付け下さい。

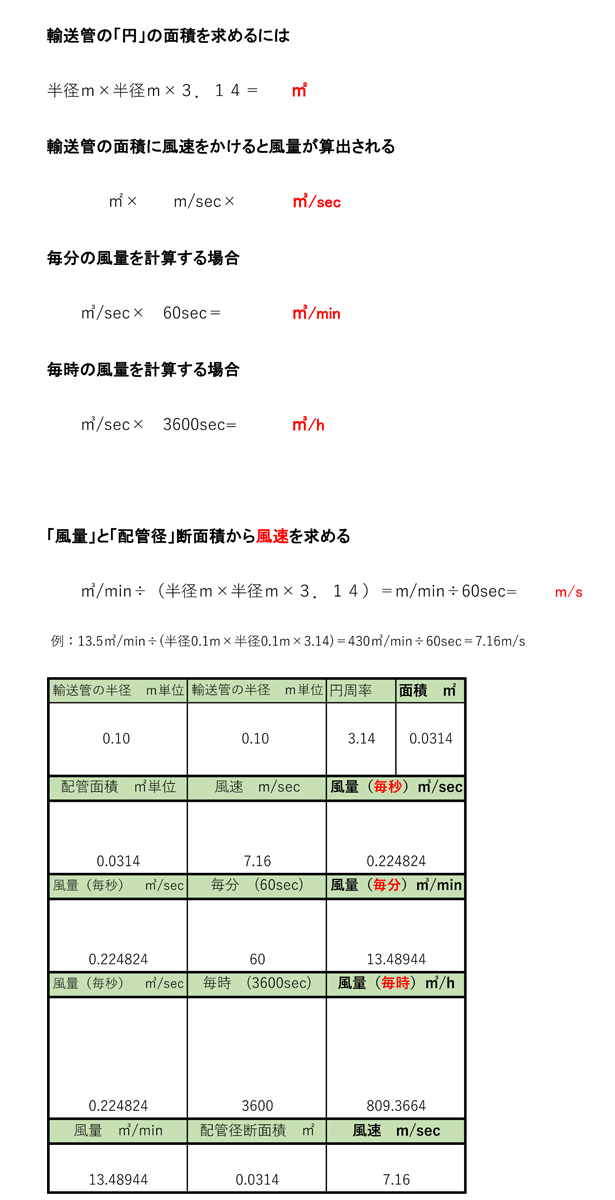

※ 輸送時の配管等から風量や風速を求める場合の圧力損失については、各プラントにより異なりますので、あくまで下記は参考程度にお考え下さい。